Laboratorium Narodowe Oak Ridge Departamentu Energii opublikowało nowy zestaw danych dotyczących wytwarzania przyrostowego, które przemysł i badacze mogą wykorzystać do oceny i poprawy jakości komponentów drukowanych w 3D. Obszerność zbiorów danych może znacznie ułatwić weryfikację jakości części wytwarzanych metodą addytywną, wykorzystując jedynie informacje zebrane podczas drukowania, bez konieczności przeprowadzania kosztownych i czasochłonnych analiz poprodukcyjnych.

Dane były gromadzone rutynowo przez dekadę w ośrodku demonstracyjnym produkcji Departamentu Energii (MDF) w ORNL, gdzie badania na wczesnym etapie zaawansowanej produkcji w połączeniu z wszechstronną analizą powstałych komponentów stworzyły ogromną skarbnicę informacji na temat tego, w jaki sposób drukarki działają trójwymiarowo. Lata doświadczenia w przesuwaniu granic druku 3D przy użyciu nowych materiałów, maszyn i kontroli zapewniły ORNL wyjątkową zdolność do opracowywania i udostępniania kompleksowych zbiorów danych. Najnowszy zbiór danych to Już teraz dostępne bezpłatnie za pośrednictwem platformy internetowej.

Tradycyjny przemysł wytwórczy korzysta z wielowiekowego doświadczenia w kontroli jakości. Jednakże wytwarzanie przyrostowe to nowsze, niekonwencjonalne podejście, które zazwyczaj opiera się na kosztownych technikach oceny w celu monitorowania jakości części. Techniki te mogą obejmować niszczące badania mechaniczne lub nieniszczącą tomografię rentgenowską, która tworzy szczegółowe obrazy przekrojów obiektów bez ich uszkadzania. Chociaż techniki te są przydatne, mają ograniczenia – na przykład są trudne do wykonania na dużych częściach. Kompleksowe zestawy danych ORNL dotyczące drukowania 3D można wykorzystać do uczenia modeli uczenia maszynowego w celu poprawy oceny jakości dowolnego typu komponentu.

„Udostępniamy przemysłowi wiarygodne zbiory danych do wykorzystania w procesie certyfikacji produktów” – powiedział Vincent Paquette, szef ds. cyfrowej i bezpiecznej produkcji w Auckland National Laboratory. „Jest to platforma do zarządzania danymi zaprojektowana tak, aby przedstawiać pełną historię komponentu wytwarzanego metodą addytywną. Celem jest wykorzystanie pomiarów w trakcie procesu do przewidywania wydajności drukowanych części.”

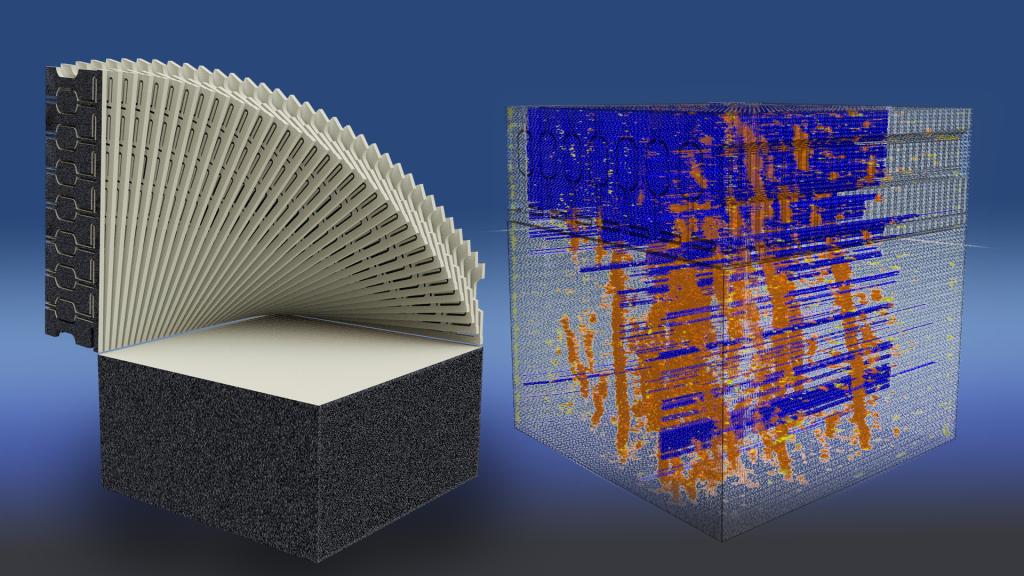

Zbiór danych o pojemności 230 GB obejmuje projektowanie, drukowanie i testowanie pięciu zestawów części o różnej geometrii, a wszystkie wykonane przy użyciu laserowego systemu druku proszkowego. Naukowcy mają dostęp do danych z czujników stanu maszyn, ścieżek skanowania laserowego, 30 000 obrazów proszku laserowego i 6300 testów wytrzymałości na rozciąganie materiałów.

Jest to czwarty i najobszerniejszy z serii zbiorów danych dotyczących wytwarzania przyrostowego, które udostępnia publicznie Oakland National Laboratory. Poprzednie zbiory danych skupiały się na częściach budynków wykonanych przy użyciu proszku z wiązki elektronów i drukowania metodą natryskiwania kleju na płytach pilśniowych o średniej gęstości. Zbiory danych można przeszukiwać pod kątem konkretnych informacji wymaganych do zrozumienia mechanizmów rzadkich awarii, opracowania programów analitycznych online lub modelowania właściwości materiałów.

MDF, wspierane przez Biuro Zaawansowanych Materiałów i Technologii Produkcyjnych DOE, to krajowe konsorcjum współpracowników współpracujących z Oak Ridge National Laboratory w celu wprowadzania innowacji, inspirowania i katalizowania transformacji w przemyśle amerykańskim.

Naukowcy z Narodowego Laboratorium w Oak Ridge Wyjaśnij, jak zastosować zbiory danych Poprzez uczenie algorytmu uczenia maszynowego z wykorzystaniem pomiarów wykonanych podczas procesu drukowania 3D. Dzięki wysokowydajnym metodom obliczeniowym wyszkolony algorytm może wiarygodnie przewidzieć, czy test mechaniczny przejdzie pomyślnie, czy nie. Popełnił także o 61% mniej błędów w przewidywaniu ostatecznej wytrzymałości części na rozciąganie.

Powiązanie pomiarów w trakcie procesu z produktem końcowym jest kluczem do zapewnienia pewności, kiedy dodatkowe testowanie części jest potrzebne, a kiedy nie. „Jest to kluczowy czynnik umożliwiający ogólnobranżową produkcję przyrostową, ponieważ nie stać jej na scharakteryzowanie każdej części” – powiedział Paquette. „Wykorzystanie tych danych może pomóc im uchwycić związek między zamiarem, produkcją i wynikami”.

Uzyskane dane były częścią Programu Zaawansowanych Materiałów i Technologii Produkcji, który został sfinansowany przez Biuro Energii Jądrowej Departamentu Energii. Te i inne podejścia do inteligentnej produkcji są stosowane w celu przyspieszenia rozwoju, kwalifikacji, demonstracji i wdrażania zaawansowanych technologii produkcyjnych, aby umożliwić niezawodną i ekonomiczną energię jądrową.

Uniwersytet Teksasu w Battelle prowadzi Narodowe Laboratorium w Oakland na potrzeby Biura Naukowego Departamentu Energii, największego zwolennika badań podstawowych w naukach fizycznych w Stanach Zjednoczonych. Biuro Nauki pracuje nad rozwiązaniem niektórych z najpilniejszych wyzwań naszych czasów. Aby uzyskać więcej informacji prosimy odwiedzić Energy.gov/science.

„Lekarz gier. Fanatyk zombie. Studio muzyczne. Kawiarni ninja. Miłośnik telewizji. Miły fanatyk alkoholik.